3.1. Большие челночные вышивальные машины

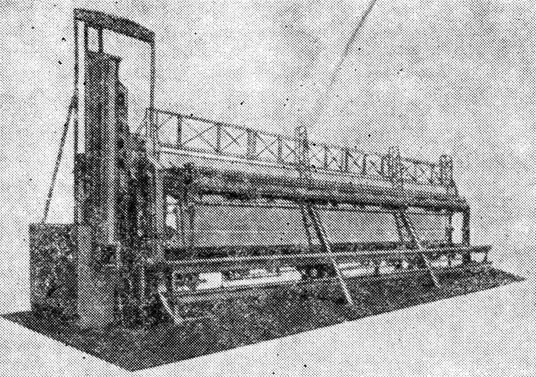

Общий вид машины представлен на рис. 3. Это машины большого размера, работающие с помощью многих сотен стежкообразующих органов, причем стежок образуется по двухпиточной системе. Ввиду ограниченных возможностей передвижения игл двигается размещенный в раме вышивальный грунт, и именно его перемещения определяют направление и длину образуемых стежков.

3. Общий вид большой челночной вышивальной машины фирмы

Все элементы передвижений, необходимые для образования стежка, - прокол и отход игл, качание челнока, натяжение и торможение передней нитки, прижим вышивального грунта в момент образования стежка, передвижения этого грунта - происходят с помощью специальных механизмов, которые приводятся в действие отдельными органами управления.

Основными приводными органами являются:

привод иглы; привод челнока;

привод обоих нитенаправителей;

привод лапки;

механизм управления вышивальной рамой.

Управление происходит или с помощью пантографа, или автоматически. При автоматическом управлении необходимо наличие подготовительного оборудования - картонасекальной машины для подготовки карт, а также картокопировальной машины для размножения последних.

Большинство вышивальных машин имеет ширину 10 (9,15 м) или 15 ярдов (13,7 м), а машина "Заурер 1040" даже 20,9,3 ярда (19,38 м). Речь идет о рабочей ширине, находящийся с левой стороны рисунчатый аппарат с пантографом или автоматический сюда не входит. Высота машины колеблется для различных типов между 3 и 4 м.

Установленный на прочном фундаменте корпус машины состоит из левосторонней (торцевой) стенки, правосторонней стенки, передних и задних промежуточных стенок-перегородок (их количество зависит от рабочей ширины машины) и траверз, связывающих передние и задние перегородки.

Пространство между передними и задними перегородками служит для размещения вышивальной рамы и механизмов ее перемещения.

Органы управлейия 10-ярдовой машиной, приводимые в действие электродвигателей, находятся с левой стороны, 15-ярдовой - с обеих сторон (за Исключением привода челноков). В передней части машины расположены иглы, нитеведущие органы, устройства прижима вышивального грунта. В задней части машины находятся челноки. Все рабочие органы размещены в два яруса, отчего выработка удваивается. Этот принцип заимствован у ручной вышивальной машины (на ней часто применялось даже трехъярусное расположение).

Все органы, участвующие в переработке нитки, получают движение от плоских кулачков, сидящих на главном валу машины. Последний проходит через всю рабочую ширину машины и далее через левую стенку и имеет множество опорных подшипнике в. Только на 10-ярдовой машине главный вал расположен в ее левой стороне.

Главный вал на машинах с пантографом получает вращение от приводного вала с помощью шкива и ременных передач. Машины автоматического действия работают от приводного вала, который передает движение автоматическому валу, и от промежуточной, шестерни, которая заставляет вращаться приводное колесо. Справа от последнего, т. е. ближе к левой стороне машины, находится кулачок привода челноков, за ним следует кулачок привода игл.

Кулачки, расположенные правее, предназначены для привода большого и малого нитеводов, лапки и стопорного устройства. Управление с помощью кулачков принудительное, каждая фаза их поворота соответствует определенному моменту образования стежка, Целый ряд передаточных звеньев передает вызываемые кулачками движения своим петлеобразующим органам.

Так как процесс происходит одновременно в двух ярусах, каждый из этих приводных механизмов имеет двойное количество передаточных элементов, расположенных в два ряда друг над другом. Расстояние между обеими рабочими плоскостями соответствует расстоянию между спаренными валиками в вышивальной раме, т. е. высоте грунта. Это расстояние на машинах различных типов неодинаково, причем на современных больше, чем на старых. У машин, последних выпусков оно равно 1 м и более.

Как и для всех текстильных машин, тщательность отладки всех узлов и конструкций машины по горизонтали и вертикали является обязательным условием для нормальной работы.

Передача движения иглам от соответствующего кулачка осуществляется посредством воздействия двух роликов на шатун, совершающий возвратно-поступательные перемещения по вертикали. Связанный с ним рычаг преобразует эти движения в кругообразные. Два горизонтально расположенных вала сообщают своим кронштейнам движение в горизонтальной плоскости, под прямым углом к вышивальному грунту. На кронштейнах сидят толкатели, а на тех в свою очередь размещены линейки, которые, будучи жестко соединены друг с другом, проходят по горизонтальной линии вдоль рабочей ширины машины.

К линейкам привинчены иглы с игольными пластинами таким образом, чтобы плоская сторона игл была обращена вверх. Иглы располагаются через промежутки, соответствующие раппорту рисунка. У игл вышивальной машины ушко находится возле самого острия (так же, как и у игл швейных машин). Иглы подбирают соответственно линейной плотности перерабатываемой нитки.

На автоматических вышивальных машинах движение игл в процессе работы прекращается, если нужно сделать отверстие в грунте или выполнить длинный стежок (перемещение вышивальной рамы на большое расстояние возможно только при нескольких следующих друг за другом стежках максимальной длины). Для этого в момент достижения шатуном самой низкой точки (иглы при этом находятся на максимальном расстоянии от грунта) ролик разъединяется либо с кулачком, либо с шатуном.

Игла для образования одного стежка должна проделать несколько движений. При проколе грунта сначала на небольшую величину и последующем отходе иглы назад (конец иглы при этом остается в грунте) продетая в иглу нитка благодаря этому затормаживанию образует небольшую петлю, в которую попадает передний острый конец челнока. При дальнейшем движении челнока эта петля расширяется, для чего требуется дополнительное количество нитки. Нитка может быть подана только иглой, а для этого последняя должна совершить более глубокий прокол. В момент, когда нитка сильно натягивается в направлении от грунта, ее подачу нужно прекратить. Эта задача выполняется блокирующим устройством. Нитка для каждой иглы подается со своей паковки, например шпульки. Шпульки надеты на штифты шпулярника, расположенного вдоль машины.

Заправленная в иглу нитка один или несколько раз (в зависимости от особенностей нитки и требуемого натяжения) обводится вокруг нитенатяжного (так называемого наждачного) валика. Натяжение нитки зависит также от того, чем обтянут валик - тканью или тонкой наждачной бумагой. Если нитка должна подаваться слабо, под шпульку подкладывают тормозную прокладку из войлока или металлическое кольцо. Последнее применяется, когда шпулька начинает срабатываться и из-за уменьшения собственной массы вращается быстрее.

Задача блокировочного устройства - заблокировать подачу нитки с нитенатяжного валика в момент завершения образования стежка. Валик вращается только от подачи нитки и специального механического привода не требует. Его назначение - обеспечить равномерную подачу нитки каждой игле, соответствующую расходу этой нитки в соответствии с раппортом вышивки.

Движение кулачка блокирующего устройства с помощью ходового ролика и рычажной передачи передается на штангу. Последняя вместе с роликом прижимается к кулачку пружиной. Задний конец штанги переходит в вилку, которая, охватывая главный вал машины, препятствует проскальзыванию последнего. Со штангой взаимодействуют тормозные дужки, концы которых имеют зубчатую нарезку. Зубцы располагаются точно между зубцами металлических шайб на обоих концах нитенатяжных валиков.

При опускании штанги зубцы захватывают шайбы и таким образом препятствуют повороту нитенатяжного валика. Подача ниток блокируется. При подъеме штанги валик высвобождается, и нитки снова поступают для переработки. Блокирующее устройство может быть выключено из работы. Это требуется при завершении образования стежка, когда нитка не должна туго натягиваться, а также для получения очень длинных стежков или вышивания очень слабо натянутой ниткой. Два последних случая при вышивании кружева применяются редко.

Для выключения блокирующего устройства передающий рычаг "прокидывается и не дает застопорить нитенатяжной валик. Нитенаправляющие органы Участвуют в оттягивании передней нитки с валика и в отводе нитки, не израсходованной при образовании стежка. Передача движения на оба этих органа, управляемых кулачками, завершается на нитенаправляющих штангах. Их изготовляла из нержавеющего металла (раньше изготовляли из латуни, а теперь из легких сплавов).

Штанги проходят параллельно нитенатяжному валику. Так как нитка после обвода нитенатяжного валика пропускается сначала вокруг дальнего, малого, нитенаправителя, а затем в противоположном направлении вокруг большого нитенаправителя, ход первого в направлении к вышивальному грунту оттягивает такое же количество нитки, как и ход второго в направлении к натяжному валику.

Для привода большого нитенаправителя ходовой ролик прижимается к кулачку пружиной. Роликовый рычаг двигает над штангой нитенаправляющие валики, которые проходят вдоль фронтальной стороны машины. На них навинчены нитеводные держатели, посредством которых перемещается нитеводная штанга. Реверсивное вращение валиков вызывает качание штанги вперед и назад.

Для передачи движения на валик верхнего яруса предназначена еще одна штанга. Она подрессорена так, чтобы усиливать натяжение рывком. Ход большого нитенаправителя можно регулировать. Орган регулирования находится непосредственно на кулачке и состоит из двух различных пластин. Чем больше сдвинуты пластины. тем меньше охват кулачка и короче ход большого нитенаправителя. Чем больше раздвинуты пластины, тем длиннее ход.

Поивод малого нитенаправителя в принципе такой же, как большого, но регулирующие устройства у них различные. На современных машинах применяется автоматически действующее регулирование.

Название нитенаправителей "большой" и "малый" относится не к их габариту, а к величине их хода. Их часто именуют также "первый" и "второй" нитенаправитель.

Последний из стежкообразующих органов, функционирующих на передней стороне машины, - это механизм прижимных лапок. Лапки представляют собой узкие и длинные металлические планки, которые в вертикальном положении навинчены на линейку лапок через промежутки, соответствующие основному раппорту рисунка. Линейки лапок расположены параллельно игольным линейкам, но несколько глужбе, так что изогнутые концы лапок могут прижать вышивальный грунт под самыми иглами.

Грунт прижимается к стежковым пластинам, которые находятся за ним напротив лапок. Лапки удерживают грунт до тех пор, пока через него не пройдет нитка, и прекращают прижим перед движением вышивальной рамы. Механизм прижимных лапок также получает привод от кулачка с ходовым роликом, рычагами и штанги с ползунами. Линейки прижимают лапки к вышивальному грунту под воздействием пружин, а отводятся ползунами, как только вышивальная рама начинает свое качание.

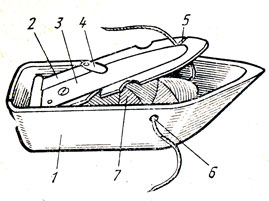

В задней части машины находятся челноки (рис. 4), число которых соответствует количеству игл. Челнок 1 представляет собой стальной корпус, похожий на лодочку. В него вложена ообина ниток без стержня 7.

Рис. 4. Челнок

Челнок имеет закрепленную шарниром крышку 2.

Нитка бобины пропускается через щель 5 в крышке, а оттуда через отверстие 6 в корпусе челнока выводится наружу. Над крышкой находится подпружиненная стальная пластина 3 с запором 4, позволяющая регулировать натяжение челночной нитки при подаче. В стенке челнока имеется достаточно широкая прорезь для наблюдения за выходом нитки (если смотреть с задней стороны машины). Задача челнока-посредством прохода через петлю, образованную игольной ниткой, осуществить соединение игольной и челночной ниток. Челночная нитка захватывает игольную и при одновременном натяжении последней нитки перекрещиваются.

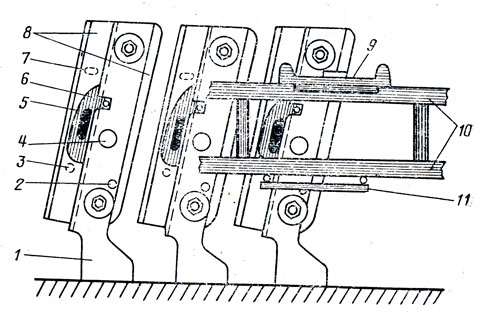

Каждый челнок 6 (рис. 5) движется в обе стороны своей направляющей, привинчен к челночной линейке.

Рис. 5. Схема направляющего механизма челнока

Машины старых выпусков имели горизонтальные челночные направляющие 1. На современных машинах они установлены под углом 78° к горизонтали. Основными частями направляющих 1 являются поверхность скольжения и расположенная под прямым углом стежковая пластина 8. Обратная сторона стежковой пластины соприкасается с грунтом. В стежковой пластине имеются отверстия для прохода иглы (игольный канал) 5, шпилей 2 и пробойника (бура) 4.

То, что называют приводом челнока, в действительности является приводом гонка, так как каждый челнок движется с помощью гонка. Спаренные штифты 7 и 3 (один верхний и один нижний) гонком толкают челнок вперед и назад. Линейки 10 гонков с пластиной 11 укреплены на держателе 9.

Ходовые ролики передают возвратно-поступательные движения на тяговое устройство, так называемую лиру. Палец в этой лире соединяет ее с рычагом, передающим движение валу челнока в задней части машины. В машине имеется штанга с рычагами и пальцами, которая в наклонном положении ведет к "сердцу челнока" - кривошипно-коромысловому механизму, передающему движение горизонтальной штанге. Последняя проходит в задней части машины по всей рабочей ширине. Ее толчкообразные перемещения вправо и влево с помощью коленчатых рычагов передаются на наклонные ведущие штанги, которые совершают возвратно-поступательные перемещения по наклонной линии.

Стойка и опоры наклонных штанг образуют стопорящий механизм коленчатых рычагов и самих штанг. Каждая наклонная штанга связана с корпусом машины пружиной растяжения, чем достигается весовое уравновешивание с челноками. На штангах центрирующими подшипниками закреплены направляющие гонков в обоих рабочих ярусах.

В верхние и нижние линейки гонков введены штифты 7 и 3. Существенное значение имеет возможность регулирования натяжения бобинок, в частности с помощью направляющих роликов, которые сдвигаются то на высокий, то на низкий выступ кулачка челночного привода.

Машины с пантографом снабжались с этой целью специальными рычагами (рычагами переключения стежков). Это переключение выполняется вручную и на машинах автоматического действия. В результате позиции всех передающих органов изменяются, отчего штанги, а с ними и челноки смещаются на 1-2 мм.

Соответствующие регулирующие устройства существуют в зоне действия горизонтальных штанг и кривошипного механизма. С их помощью достигается изменение позиции челноков.

Привод челноков в определенные моменты рабочего процесса, а именно во время вступления в действие пробивного механизма, должен выключаться. Без этого выключения при движении вышивальной рамы челноки оттянут такое количество нитки, что при возобновлении вышивания возникнут большие петли. Выключение челноков происходит с помощью специального устройства, которое изменяет положение наклонных тяг относительно челночного вала, отчего последний останавливается. Этот процесс называется высшем челноков.

Рама представляет собой подвижно закрепленный и вертикально поставленный прямоугольник, размеры которого соответствуют размерам машины. По длине она несколько выходит за пределы стежкообразующих органов, чтобы можно было получить полный раппорт рисунка справа и слева от крайних игл. Боковые стороны вышивальной рамы имеют устройство для крепления четырех валиков, в которое заправлен материал, служащий грунтом для вышивания.

На обоих концах каждого валика сидят храповые колеса, взаимодействующие с храповыми механизмами на боковых сторонах вышивальной рамы. С их помощью обеспечивается натяжение грунта. Рулон материала без. вышивки накатан ка нижний из пары валиков и оттягивается вверх. Высота вышивальной рамы, т. е. расстояние между верхними и нижними валиками, на машинах старых моделей 45-60 см, а на новых машинах 90-110 см. Натянутый валиками грунт скрепляется по сторонам с помощью боковых натяжных стержней, снабженных шипами. Стержни соединены с рамой переставными держателями.

Вышивальная рама делается довольно тяжелой, к ее массе прибавляется еще масса материала грунта. Чтобы все это легко перемещалось в нужном направлении, механизм движения рамы должен быть сбалансирован (уравновешен). Проблема уравновешивания решается двумя путями: на старых машинах - использованием висячего противовеса, а на новых - применением мощной пружины, регулируемой червячной передачей. Эта пружина расположена с правой стороны и связана с внешней стенкой машины.

Для движения рамы предназначены рамоведущие органы. Они бывают двух систем: для висячей вышивальной рамы и для стоячей, поддерживаемой снизу. Для гашения вибрации из-за большой массы рамы, особенно заметной в центре, на верхних держателях имеется диафрагма, противодействующая опусканию.

На всех новых машинах движение рамы осуществляется автоматически. Первоначальный орган управления, пантограф, встречается очень редко. Правда, он играет свою прежнюю роль на картонасекальной машине, но последняя относится не к основному, а к вспомогательному оборудованию. Заслуживает упоминания тот факт,, что пантограф является средством перевода в натуральную величину шестикратно увеличенного рисунка с технического чертежа.

Элемент соединения рамы с органом ее вождения - пантографом или автоматически действующими устройствами - находится в левой верхней части рамы (если смотреть спереди). При необходимости соединительный элемент можно переставить.

Существуют вышивальные автоматы двух типов с различными системами перфокарт - автомат фирмы "Заурер" (Швейцария) и автомат фирмы "Цанге" (Германия). Насеченная на картонасекальной машине перфокарта управляет рамой и еще некоторыми узлами и функциями машины: переводит ее на замедленный ход, выключает через автоостановы, включает и выключает игольный ролик и шпили. Иногда вышивальный автомат называют жаккардовым, так как и на жаккардовой машине перфокарта прощупывается специальными штифтами. Но жаккардовая карта непосредственно вводит выработку того или иного переплетения, а вышивальный автомат осуществляет прокладывание вышивальной нитки путем управления рамой.

Перфокарта, полученная на картонасекальной машине, представляет собой картонную ленту с отверстиями. По обоим ее краям проходят ряды отверстий для транспортирования, которые, попадая в цапфы транспортирующего барабана, заставляют эту ленту поворачиваться вместе с последним. Ближе к центру карты располагаются отверстия или насечки для управления рамой и упомянутыми выше функциями машины.

Наличие или отсутствие насечек направления обеспечивает ход рамы влево и вправо, вверх и вниз. Насечки длины стежка делятся на единичные и десятичные. По отдельности или в сумме они могут дать любую длину стежка в пределах определенного диапазона. Суммирование различных длин стежка в горизонтальном и вертикальном направлении дает наклонные (косые) стежки, длина которых не просто соответствует сумме элементов перемещения, а подсчитывается по уравнению Пифагора l=√a2+b2.

На автоматах фирмы "Цанге" самая маленькая длина стежка равна 0,16 мм, длина двойного стежка 0,333 мм ц т. д. Шестикратный стежок имеет длину 1 мм, десятикратный 1,67 мм, шестидесятикратный 10 мм и девяностократный 15 мм. Самый длинный: стежок состоит из одного девяностократного и одного десятикратного, следовательно, его длина равна 16,5 мм.

Превышение этого максимума неосуществимо ввиду ограниченных механических возможностей. На практике более длинные стежки и не требуются. Если же рама все-таки должна передвинуться на большую величину (это бывает, когда рама качается между двумя рисунками с большим промежутком между ними), то выключается игольный ролик и процесс стежкообразования прерывается.

На автоматах фирмы "Заурер" принята другая длина стежков: от 0,1 до 17,1 мм.

Перфокарты вышивальных автоматов прощупываются системой; штифтов. Насечкам длины стежков соответствуют соединительные штифты. В зависимости от отсутствия или наличия насечек направления рамы эти штифты создают связь между ступенчатыми рычагами и ползуном. Последний через зубчатую рейку обеспечивает движение вышивальной рамы. Ползунов всего четыре. С помощью дифференциальной передачи происходит преобразование нескольких заданных направлений в одно, в результате чего рама перемещается: в сторону, соответствующую направлению шва, на величину длины стежка.

Дополнительных устройств вышивальной машины мы коснемся вкратце, да и то лишь наиболее важных из них, ответственных за получение отверстий в материале. Прежде всего это пробивной аппарат. Его шпили - это четырехгранные стальные пики, которые, прокалывая грунт, проделывают в нем отверстия для обработки вышивальным швом. При прокалывании отшлифованные грани шпилей надрезают материал, так что этот вид машинной вышивки^ шитье, можно уподобить ручному вырезному кружеву.

Стальные шпили ввинчены в особые линейки, которые расположены несколько ниже игольных (на машинах фирмы "Вомаг" ниже на 18 мм). Шпили расположены под иглами, а расстояние между ними и иглами соответствует раппорту рисунка. Если рисунок требует другого раппорта, то лишние иглы и шпили удаляют. При проходе определенных отверстий карты начинает функционировать узел, включающий все органы, необходимые для получения отверстия в материале, и выключающий ненужные в этот момент, в частности механизм образования стежков.

Для получения отверстия в материале также необходимо предварительно опустить вышивальную раму На величину, равную расстоянию от игольных линеек до шпилевых, и установить определенную глубину опускания шпилей. Форма шпилевого кулачка заставляет пробивной аппарат выполнить два движения за один оборот машины, отчего шпили вонзаются в материал быстро и с большой силой.

Движение рамы во время работы шпилей продолжается, так как соответственно рисунку на материале пробивается шпилем не одно, а большое количество следующих друг за другом отверстии. На старых машинах применялись еще так называемые подрезники, назначение которых - придать определенную форму полученным с помощью шпилей круглым отверстиям.

Подготовка вышивальных машин к работе является очень важной частью технологического процесса.

В процессе подготовки производят наладку вышивальной машины. На ней устанавливают иглы требуемого номера (т. е. толщины), ставят их в нужную позицию относительно заданной величины, на которую стержень иглы выходит из игольной линейки по линии направляющей челнока. Применение специального игольного шаблона весьма облегчает установку игл. Челноки на направляющих, которые по раппорту рисунка совпадают с установкой иглы, заправляют бобинами с ниткой.

Затем на раму натягивают или в нее заправляют ткань для вышивания. Ткани придают горизонтальное положение и накатывают ее край на верхние валики так, чтобы свисающего противоположного края было достаточно для заправки в нижние валики. Расстояние от верхних валиков до нижних должно соответствовать высоте вышивки первой ткани.

После этого накатывают нижний край ткани на нижние валики и заправляют ее боковые стороны. Степень натяжения ткани в раме зависит от того, какова технология вышивания: для тюлевой (вышивки она меньше, для гипюра больше. При наладке машины следует добиться того, чтобы расстояние от поверхности ткани до направляющей челноков было всюду одинаково и чтобы все иглы были установлены на одинаковую глубину прокола.

Приблизив держатели игольных линеек к поверхности купона, фиксируют раму в нужной позиции. При этом ориентируются на данные карты управления об амплитуде качания рамы и ее исходном положении. При подготовке к вышивке задают также глубину прокола материала шпилями, так как ввод шпилей в действие также выполняется автоматически.

Следующая подготовительная операция - заправка игольных ниток. Шпульки с нитками надевают на штифты шпуледержателей, отмотанный конец каждой нитки пропускают через нитенатяжной валик, нитенаправляющие органы и заправляют в иглу. Все рабочие органы машины устанавливаются в нужное положение, отлаживаются подача и затяжка нитки. При употреблении в качестве верхней нитки шнура иглы должны совершать более глубокий прокол.

Последней подготовительной операцией является ввод в машину карты автоматического управления. Ленту из карт с помощью картодержателей и направляющих роликов надевают на цилиндр. При нулевой позиции (исходном положении) всех рабочих органов машину пускают в ход. Рама начинает совершать свои движения, управляемая насечками карт, которые определяют длину и направление стежков. Первые стежки служат только для закрепления нитки в грунте и выполняются по верхнему краю или в зоне вышивки, но так, чтобы их замаскировала последующая вышивка, например гладь.

Для обслуживания вышивальной машины, особенно при вышивании рисунков с маленьким раппортом, обычно требуется двое рабочих. С обслуживанием короткой машины при вышивании рисунков с большим раппортом, когда требуется следить за меньшим количеством игл и челноков, может справиться и один рабочий.

Задачей обслуживающего персонала является наблюдение за машиной, ее работой, качеством выполнения рисунка. Незначительные сбои в работе (например, обрыв нитки) рабочий устраняет сам, при значительных останавливает машину и вызывает мастера. Кроме того, рабочий ведет подсчет пороков и маркирует их. Для выполнения этой задачи он должен находиться возле передней стороны машины.

Рабочий, постоянно находящийся у задней стороны машины, должен снимать те челноки, на которых нитка почти кончилась, и устанавливать новые, с полной бобиной, из имеющегося у него запаса. В его задачу входит также наблюдение за тем, чтобы челноки подавали одно и то же количество нитки. Оба рабочих принимают участие в заправке, съеме и перезаправке тканей. Машину при этом выключают.

Основная трудность при перезаправке - обеспечить совпадение рисунка соседних раппортов рисунка, чтобы вышивки не наложились друг на друга и чтобы не остались пустые места. На современных машинах имеется перезаправочный механизм, где с помощью ключа, введенного в червячную передачу верхнего и нижнего валиков, ткань поднимается вверх, причем предварительно ее края высвобождают из боковых зажимов.

На машинах более ранних выпусков эту трудоемкую операцию приходится совершать вручную. На деталях этой операции мы останавливаться не будем, отметим только, что после перезаправки иглы должны совершать прокол, продолжая рисунок, чему иногда необходимо помочь, оттянув ткань. Машину пускают в ход только после этого. Количество перезаправок (одна-три) обусловлено шириной купона и высотой поля вышивки.

Когда завершится вышивание, ткань снимают с рамы. Открывают передний и задний зажимы, срезают нитки по обеим сторонам грунта, ослабляют заправочные валы, снимают стопорящее устройство нижнего валика, поворачивают раму. Теперь ткань можно вытянуть из боковых зажимов и отделить от расправителя. Разъединив стопорящее устройство и верхний валик, ткань вытаскивают через верх рамы, отделяя ее также от верхнего распределителя. При вынимании вышитой ткани из машины ее закручивают, чтобы не повредить вышивку.

Уход за вышивальной машиной, как и за всеми видами текстильного оборудования, заключается в своевременной чистке и смазке. Новые машины снабжены системой централизованной смазки, включаемой через реле времени. Некоторые детали машины периодически смазывают, а в подшипниковых втулках меняют смазочный материал. Чистота машины особенно важна, если на ней выполняют вышивку, которую нельзя стирать в процессе отделки во избежание потери товарного вида.

Сняв ткань с машины, ее просматривают с целью выявления Дефектов вышивки. Частично рабочий обнаруживает их еще в процессе вышивания и тут же маркирует цветными стежками или продержкой цветной нитки (ставит метки), но при браковке обычно находят и другие дефектные места. Их исправляют на швейной машине со снятой лапкой теми же нитками, что и при вышивании. Этот процесс называется "штопка суровья", или "восстановление рисунка".

|

ПОИСК:

|

© STEGHOK.RU, 2013-2020

При использовании материалов сайта активная ссылка обязательна:

http://steghok.ru/ 'Вышивание'

При использовании материалов сайта активная ссылка обязательна:

http://steghok.ru/ 'Вышивание'