5.3. Виды и эффекты вышитых кружев, изготовленных на челночных вышивальных автоматах

Технология вышивания на челночном автомате предусматривает возможность использования различных видов грунта, потому что особенностью вышивального грунта определяется вид кружева и обусловливается выбор того или иного технологического варианта вышивания. Поэтому целесообразно последовательно проанализировать виды вышитых на машине кружев.

Рассмотрим эффекты, свойственные тюлевому кружеву, шитью, вырезному кружеву и вытравному гипюру.

В основе получения тюлевого кружева лежит соединение технологии вышивания с технологией выработки тюлевого грунта на основовязальной машине. При вышивании по тюлю своеобразие его ячеистой структуры заставляет придерживаться определенных условий. Застил, выполненный зигзагообразным стежком, смещают по направлению к внешнему контуру, а заостренные концы стежков удлиняют, так как вработанная в ячейки грунта вышивальная нитка при натягивании деформирует структуру грунта, сужая или укорачивая рисунок.

Особый вид тюлевого кружева получают, применяя определенные виды сырья или комбинированную технологию. Например, для получения кружева "шнюрли", которое периодически входит в моду, в иглу заправляют отделочный шнур. Часто шнур используют только для оконтуривания, заполнение же выполняется стегальным стежком из более тонких ниток. Близко по стилю к нему бретонское кружево - подражание французскому плетеному кружеву рококо. Бретонское кружево содержит также участки, заполненные треугольным стежком. Сначала вышивают участки, предназначенные для заполнения тонкой ниткой, а затем делают контур из шнурка.

Технологию вышивки по тюлю можно разнообразить, вводя дополнительные приемы шитья или вытравки. Они дают возможность получить большую контрастность между разреженными и заполненными участками, т. е. подчеркивают характер кружева. Обязательным условием при этом является органическое включение отверстий, полученных с помощью шпилей или вырезания, в орнамент (например, между заполнениями).

По сложной комбинированной технологии возможно получение изделий, сочетающих в себе вытравку, аппликации и вырезание тюлевого грунта.

Некоторые виды вышивок по тюлю получают на тамбурной вышивальной машине цепного стежка.

Сто лёт назад таким образом изготовляли шлейфы для подвенечных платьев. В XIX и в первой четверти XX в. на вышивальной машине цепного стежка вырабатывали весьма изысканное тюлевое кружево, прежде всего занавески и гардины в виде купонов. Узор разнообразили посредством отделки ленточками и мережками. Такое кружево, переходное от ручного к машинному, было, однако, вытеснено гардинами и кружевом с многочелночных, а затем и основовязальных машин.

В нашей стране вышивание гипюра производится на вышивальных машинах фирм "Хитачи Сейки" (Япония) и "Заурер" (Швейцария).

Шитье и отделочная ткань вышиваются на машинах этих же фирм, а также на вышивальном оборудовании фирм "Комерио Эрколе" (Италия) и др.

Купон ткани с пришитыми к нему фартуками протаскивают по машине с челночной стороны, концы ткани равномерно натягивают на боковые шпарутки и нашпиливают на верхнюю гребенку. Затем купон ткани равномерно расправленным наматывают на верхний вал до появления нижнего фартука. После этого нижний фартук нашпиливают на нижнюю гребенку. После нашпиливання купон расправляют по всей машине вручную и наматывают 20-30 пог. см его на нижний вал в три-четыре приема. Затем купон вновь расправляют вручную по всей машине, подтягивая его сверху.

После перематывания полотна на нижний вал проверяют равномерность натяжения полотна, при необходимости, регулируют его и раму устанавливают в рабочее положение.

Расстояние от места закрепления купона до начала вышивки 3 см.

Управление процессом вышивания осуществляется с помощью перфокарт, на которые набивается рисунок на картонасекальных машинах фирм "Хитачи Сейки" (Япония) и "Заурер" (Швейцария), поставляемых в комплекте с вышивальными машинами.

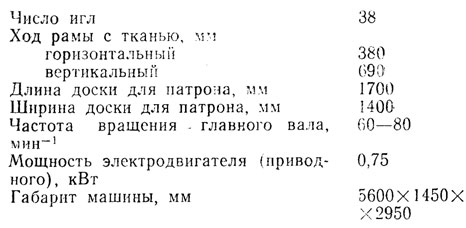

Характеристика картонасекальной машины фирмы 'Хитачи Сейки'

Карты насекаются следующим образом. Насекальщик переводит созданный дессинатором рисунок на код, считываемый вышивальной машиной. Для этого у насекальщика имеется увеличенное в шесть раз изображение вышиваемого рисунка, которое он укрепляет на доске насекального устройства, состоящее из насекальной доски с клавишным и командным (управляющим) устройством, просекающего устройства для полосы картона и контрольного вышивального устройства с небольшим числом игл.

Насекальщик ведет карандашом по изображению рисунка и в необходимых местах делает соответствующий нажим на командном устройстве. Таким образом на картоне методом просекания задается информация о возможных перемещениях рамы в процессе вышивания, а также о включении и выключении отдельных функциональных узлов машины.

Процесс вышивания полотен осуществляется по технологическим параметрам, представленным в табл. 45 и 46.

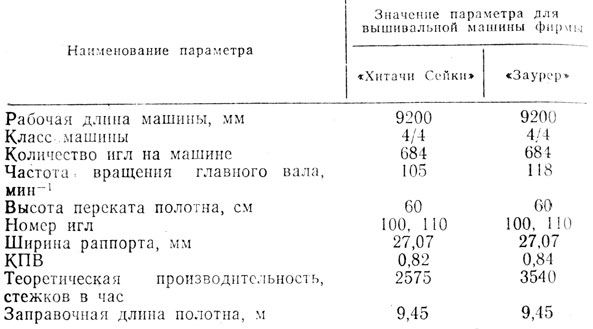

Таблица 45. Технологические параметры вышивания гипюра

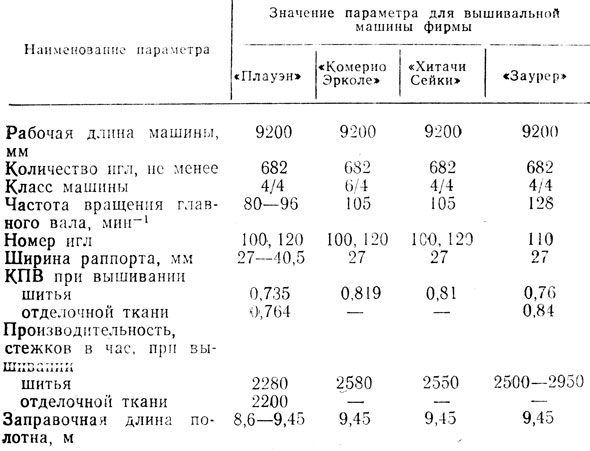

Таблица 46. Технологические параметры вышивания шитья и отделочной ткани

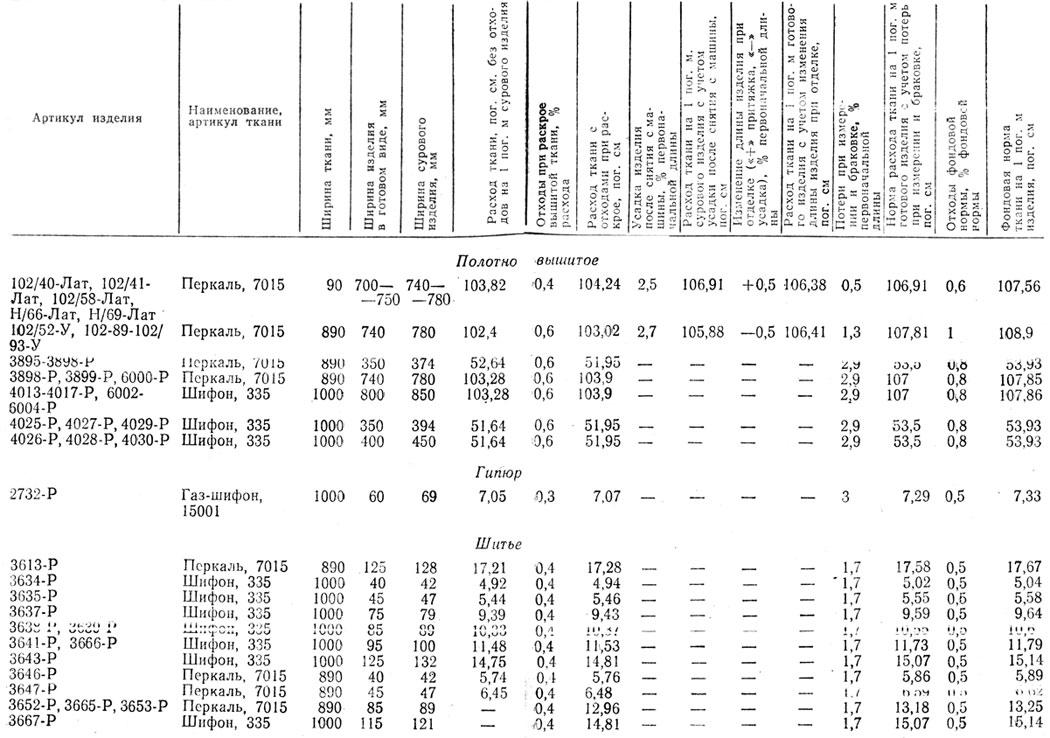

В табл. 47, 48 приводятся заправочные данные для выработки гипюра, шитья и отделочной ткани.

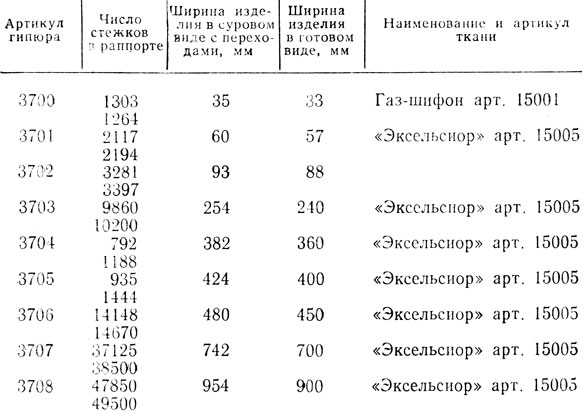

Таблица 47. Заправочные данные для выработки гипюра

(Ширина ткани, предназначенной для выработки гипюра, 110 см, потери ткани по ширине полотна при заправке 10 см, заправочная длина полотна 935 см. Длина готового куска составляет 900 см, ширина готового куска - 90 см.)

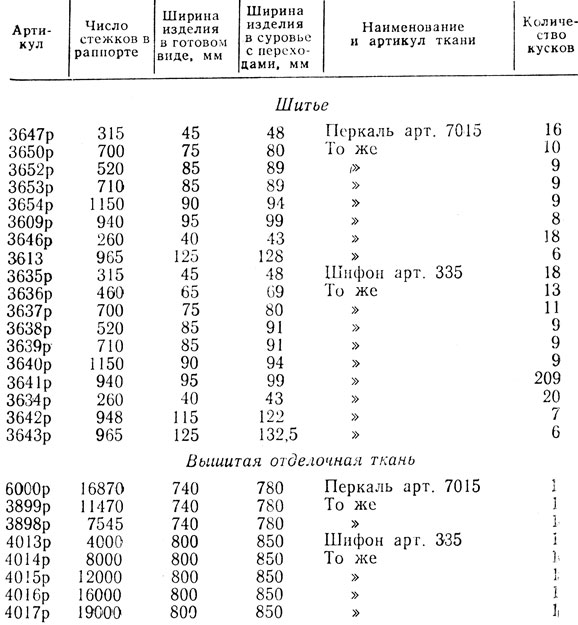

Таблица 48. Заправочные данные для выработки шитья и отделочной ткани

(Ширина ткани перкаль арт. 7015 89 см. шифона арт. 335 100 см. Для всех видов ткани потери ширины полотна при заправке 10 см. Заправочная длина полотна 9,45 м, длина готового куска 9,15 м.)

По завершении процесса вышивания вышивальщик снимает, с машины вышитые полотна (гипюр, отделочную ткань, шитье) и на браковочной доске, установленной сбоку вышивальной машины, осуществляет контроль качества и помечает на полотне бракованные места специальным карандашом. Кроме вышивальщика контроль качества продукции до отделки осуществляет контролер цеха по установленной инструкции. Правильность контроля проверяется контролером ОТК, после чего вышитые полотна поступают на тележках на склад полуфабрикатов.

Со склада полуфабрикатов вышитые полотна (ткань) поступают в цех восстановления рисунка.

Шитье предварительно сшивается в ролики по 12 полотен в каждом для получения непрерывной ленты. Сшивание полотен шитья в ролики производится для их прохождения через стригальную машину, в которой удаляются переходы нитей, связывающие отдельные элементы рисунка. Полотна шитья сшивают в ролики на стачивающе-обметочной машине 51 кл. Число стежков в 10 см строчки 20-25. Для сшивания полотен в ролики используется хлопчатобумажная пряжа линейной плотности 10,9 текс X 6. Общая длина полотен в ролике около 110 м. Производительность машины на этой операции 297,6 полотен за смену, КПВ 0,597.

Полотна сшиваются так, чтобы кромка совпадала с кромкой строго по ширине. Порванные концы полотен обрезают ножницами. Полотна стачивают "лицом к лицу" или изнанка к изнанке. Концы швов на кромке при стачивании полотен закрепляют.

Стачанные в ролики полотна шитья поступают для обрезки переходов на стригальную машину фирмы "Хеммерле" (Швейцария) " Полотно из кипы, лежащей на помосте машины, с помощью питающих валов, обтянутых резиновой шероховатой лентой, проходит через деревянную горизонтальную решетку и расправляется рифленым вращающимся роликом. Протяжки переходов на полотне с одного края подрезаются ножевым барабаном для коротких переходов или ножевым барабаном для длинных переходов. Вращающаяся щетка поднимает отрезанные концы ниток перпендикулярно движущемуся полотну, и через ребристый направляющий валик шитье поступает под вращающийся ножевой вал, который расположен над планкой.

Вентилятор, размещенный над ножевым валом, дополнительно поднимает свободно висящие концы обрезанных ниток, которые окончательно срезаются ножами вала.

Очищенное таким образом полотно шитья, пройдя через направляющие валы, поддерживающий пруток и направляющий вал, поступает в качающийся раскладчик полотна и складывается на помосте в книжку.

Производительность стригальной машины около 3100 м в смену при КПВ 0,8. Скорость движения полотна 18 м/мин. На машине установлено три стригальных аппарата, в работе находятся два и имеются две щетки. Рабочая ширина машины 1870 мм.

Бригадир участка проверяет качество обрезки переходов постоянно, контролеры, ОТК проверяют по шесть роликов от каждой партии.

Восстановление рисунка в местах обрыва нитки при вышивании производится на швейных машинах 22-А и 1022 кл. ПМЗ хлопчатобумажными нитками линейной плотности 10 текс X 2 в игле и 8,33 текс X 2 в челноке. КПВ машины при восстановлении рисунка на гипюре составляет 0,58, на вышитой ткани 0,6 и на шитье 0,66.

Норма выработки при восстановлении рисунка на гипюре составляет 175 меток в час.

После восстановления рисунка вышитые изделия комплектуют в партии для последующей отделки. Гипюр шириной 85 см комплектуют в партии длиной 2000 м массой около 1 т.

При отсутствии достаточного количества гипюра партию можно составить из гипюра, шитья и отделочной ткани, т. е. она может быть смешанной. Все полотна в партиях стачивают в непрерывную ленту на швейной машине 22-А кл. ПМЗ. При этом используют хлопчатобумажные нитки линейной плотности 11,1 X 6 текс гребенного прочеса. Полотна стачивают двухниточным швом. Производительность швейной машины на этой операции 933 полотна в смену, КПВ 0,124.

Полотна шитья и отделочной ткани комплектуют в партии длиной 10 000-12 000 м. Масса партии 1000 кг.

Подготовленный к отделке гипюр из цеха восстановления рисунка через систему колец и фарфоровых держателей подают на отделку. Сначала гипюр подвергают отвариванию и удаляют фоновую ткань. Для этого его укладывают на дно красильной барки Б-2 и погружают в раствор, содержащий 7-10 г/л едкого натра и 0, 5 г/л смачивателя.

Обработку этим раствором ведут в течение 4-5 ч при температуре 80-90 °С. Затем гипюр промывают горячей (50-60 °С), а потом холодной водой до исчезновения реакции на фенолфталеин.

После удаления фоновой ткани гипюр отваривают в варочном котле УВП-50 вместимостью 1000 кг сухого товара.

Подготовку варочного котла производят следующим образом.

Отвешенную негашеную известь тщательно размалывают, просеивают через сито, заливают холодной водой (на одну часть извести четыре части воды) и тщательно размешивают. Полученное известковое молоко оставляют для отстаивания на 6-10 ч.

После отстаивания прозрачную жидкость сливают, а остаток свежегашеной извести тщательно размешивают с цементом до сметанообразной консистенции. Полученная масса должна тонким ровным слоем покрывать стенки котла.

Перед обмазкой котла его стенки, дно и крышку тщательно очищают от ржавчины, окалины и грязи и просушивают, после чего спиралеобразно ровным слоем обмазывают как сам котел, так и крышку и ложное дно. Ложное дно с этой целью вынимают из котла.

Котел следует обмазывать очень тщательно, так как оставленные непромазанными места при отваривании с использованием пероксида водорода обусловливают появление "рисовых пятен" на гипюре.

По окончании обмазки котел оставляют на 24 ч для просушки. После просушки производят закрепление массы обмазки, для чего в отдельной емкости вместимостью, соответствующей вместимости котла, готовят раствор, 1 л которого содержит 5 г силиката натрия и 2,5 г кальцинированной соды. Варочный котел заполняют этим раствором, нагретым до 60 °С, при закрытой крышке через отверстие внизу.

Затем раствор в котле нагревают до 90-95 °С. При этой температуре осуществляются отваривание и закрепление обмазки в течение 6 ч.

По окончании отваривания котел закрывают и оставляют на несколько часов для охлаждения. Остывший раствор выливают в канализацию, а котел промывают сначала теплой, а затем холодной водой. Теперь котел готов для операции отваривания гипюра.

Отваривание выполняют при давлении 39,2-104 Па, модуле ванны 1 : 4 и плотности закладки гипюра 160-200 кг в 1 м3.

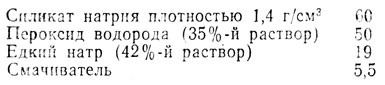

Для приготовления варочного раствора используют 60 кг силиката натрия плотностью 1,4 г/см3, 50 кг 35%-го раствора пероксида водорода, 19 кг 42%-го раствора едкого натра и 5,5 кг смачивателя.

Варочный раствор в заготовительной емкости должен содержать 3,2-3,5 г/л пероксида водорода и 1,5-2 г/л едкого натра.

Общая щелочность раствора в заготовительной емкости должна быть 3-4 г/л.

Для приготовления варочного раствора котел на 2/3 заполняют водой и добавляют химикаты согласно рецептуре.

Гипюр загружают в котел через ролики, котел закрывают и заполняют рабочим раствором сначала самотеком, а затем с помощью насоса.

Котел считается заполненным, если из воздушных кранов льется жидкость. В этом случае воздушные вентили закрывают. В котле с помощью насоса рабочим раствором из заготовительной емкости создается гидравлическое давление 7,84•104...9,8•104 Па.

Раствор циркулирует снизу вверх в течение 1 ч. Во время циркуляции периодически открывают вентиль воздушной линии для продувки. Насос периодически выключают. После циркуляции раствор анализируют. Он должен содержать 2-3 г/л пероксида водорода, 1-1,5 г/л едкого натра и 1,5-2,5 г/л соды. Общая щелочность раствора должна быть 2-3 г/л.

Во время циркуляции раствора осуществляется его подогрев в течение 2 ч с периодическим изменением направления циркуляции для выравнивания температуры. Перепад температуры в растворе не должен превышать 5 °С.

Началом отваривания считается момент, когда температура раствора достигает 80-85 °С. Продолжительность отваривания 4 ч (первые 2 ч циркуляция раствора осуществляется снизу вверх, затем 2 ч сверху вниз).

В течение последнего часа температура должна быть не ниже 90-95 °С. В процессе отваривания через каждый час берут пробы на анализ. По истечении 4 ч в варочном растворе определяют содержание пероксида водорода, едкого натра и соды.

При наличии свободного едкого натра отваривание продолжают до тех пор, пока он полностью не разложится. Высокая концентрация (более 0,8%) пероксида водорода также обусловливает увеличение продолжительности отваривания.

По окончании отваривания отработавший раствор перекачивают в заготовительную емкость.

Гипюр промывают горячей (60 °С), а затем холодной водой в течение 30 мин. Промывные воды спускают, крышку котла открывают и выбирают гипюр.

Контроль за приготовлением раствора, анализы во время отваривания осуществляет помощник мастера, контроль технологического режима - лаборатория.

Промытый гипюр поступает для беления в барку Б-2, куда его заправляют по спирали с количеством витков 10. Скорость прохождения гипюра 36 м/мин. Обработка гипюра производится в жгуте. Заправленный в барку гипюр промывают горячей водой (90-95 °С) с добавлением 2 г/л пероксида водорода на 1000 л воды.

За 10 мин до окончания промывки горячей водой добавляют белый краситель концентрации 0,2-0,3 г/л. Затем производят промывку холодной водой в течение 10-20 мин.

После подкрашивания и промывки гипюр поступает на аппретирование и сушку, осуществляемые на сушильно-ширильной машине модели DX-1 объединения "Текстима" (Германия).

Аппрет готовят следующим образом. В воду, подогретую до температуры 25-30 °С, засыпают крахмал. Перемешивая раствор, добавляют нужное количество хлорамина. После пятиминутного перемешивания раствор нагревают до 95 °С. Аппрет варят до исчезновения реакции на хлорамин (примерно 30-45 мин).

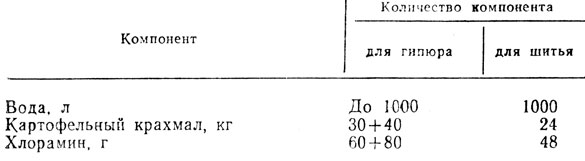

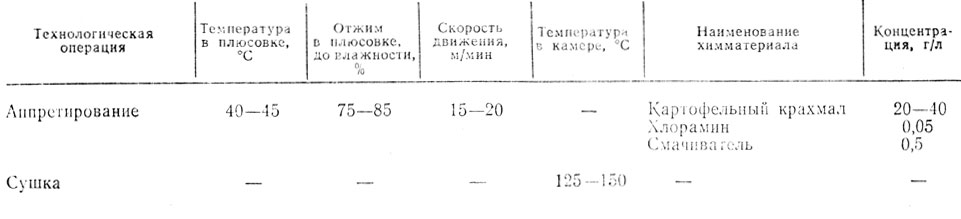

Проверка аппрета на присутствие хлорамина осуществляется с помощью иодокрахмальной бумаги. При наличии в аппрете хлорамина бумага синеет, в случае отсутствия не окрашивается и аппрет считается готовым к употреблению (табл. 49).

Таблица 49. Рецепт аппрета

Готовый аппрет должен быть такой же консистенции, как вода, с лопатки спадать каплями.

По мере расхода аппрета в ванну добавляют новые порции.

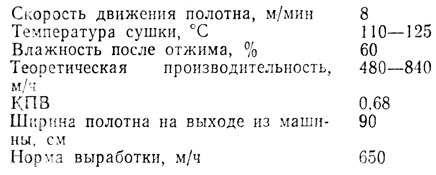

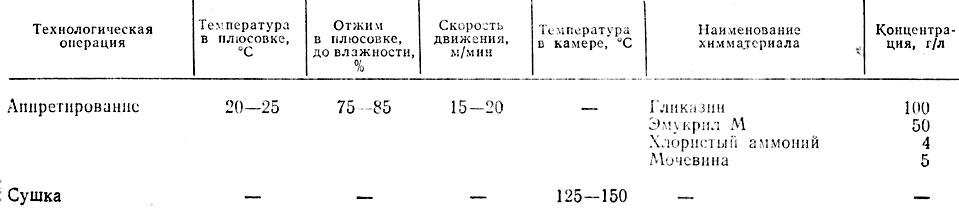

Технологические параметры аппретирования и сушки на сушильно-ширильной машине представлены ниже.

На выходе из машины гипюр укладывается в книжку, а перед этим рабочий разрезает его специальным ножом на отдельные полотна длиной 9,15 м и ставит на них штамп. Сложенные в книжку разрезанные полотна складывают на тележку и подают в выпускной цех.

Контроль за качеством отделки и сушки производится сушильщиком. Качество отделки и соответствие эталону белизны каждого первого полотна в партии проверяет мастер или помощник мастера. При несоответствии белизны гипюра этому эталону дальнейшая сушка запрещается.

В выпускном цехе гипюр проверяют на специальных браковочных столах и вручную разрезают на куски разной ширины в зависимости от артикула.

Разбраковку осуществляет контролер качества продукции.

Приготовленные для отделки полотна вышитой ткани и шитья через систему направляющих фарфоровых колец поступают в моечную машину ММ-200-1, где замачиваются в отработавшем варочном растворе. Варочный раствор должен содержать не менее 0,6 г/л пероксида водорода. Ткань и шитье поступают в машину в виде жгута со скоростью 150 м/мин.

После замачивания ткань и шитье укладывают для вылеживания на 2 ч. Затем также в жгуте они поступают в моечную машину, где промываются горячей водой. Отжатое до влажности 80% полотно укладчиком УК-2 загружается в варочный котел УВП-50. Плотность укладки 1600-2000 кг/м3, вместимость котла 1000 кг в пересчете на сухой продукт.

Варочный раствор имеет следующий состав, кг:

Варочный раствор приготовляют в емкости вместимостью 5000 л. Концентрация едкого натра в нем должна быть 1,5-2 г/л, пероксида водорода 3,2-3,5 г/л. Общая щелочность варочного раствора должна быть 3-4 г/л.

Приготовление варочного раствора и загрузка в котел осуществляются в той же последовательности и тем же способом, что и при отделке гипюра.

После окончания варки шитье и вышитую ткань дважды промывают горячей, а затем холодной водой в течение 30 мин. Первую промывку выполняют в двух моечных машинах ММ-200-1: сначала в горячей воде (50-60 °С) в первой моечной машине с добавлением смачивателя ОП-10 (0,1 г/л), а потом - в холодной воде во второй машине.

Вторую промывку осуществляют тоже в двух машинах: в первой - горячей водой той же температуры, что и при первой промывке, с добавлением 0,1 г/л прямого белого красителя (релюкса, вайстоннера), во второй производится окончательная промывка холодной проточной водой.

Промытые и отжатые вышитую ткань и шитье складывают в ямы, откуда через систему фарфоровых колец и укладчик они поступают на аппретирование и сушку. Аппретирование и сушка шитья и вышитой ткани, так же как и гипюра, производится на сушильно-ширильной машине модели DX-1 объединения "Текстима" (Германия) и при тех же условиях.

На выходе из машины рабочий распарывает швы ножницами и отделяет полотна друг от друга. На конце каждого полотна он ставит свой штамп, складывает полотно и кладет его на тележку для передачи в выпускной цех.

В выпускном цехе полотна шитья разрезают на ленты, бракуют и вырезают по контуру. Вырезание шитья по контуру осуществляется на вырезальных машинах.

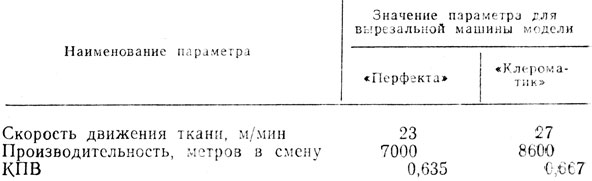

В табл. 50 приведены технологические параметры вырезания шитья на этих машинах.

Таблица 50. Параметры вырезания шитья

После вырезания края ленты шитья бракуют и на ручных мотовилах сматывают в куски длиной 9,15 м. Куски шиться сортируют и маркируют, сложив их в пачки по 10 в каждый. Пачки затем упаковывают в коробки по три в каждую, на которые наклеивают фирменные ярлыки. Коробки перевязывают отходами от обрезки шитья.

После сушки вышитая ткань и гипюр, сложенные в книжки, поступают также в выпускной цех.

Если вышитая ткань должна иметь фестончатый край, то его вырезают на тех же машинах, что и шитье. Затем на наклонных браковочных столах вышитую ткань бракуют и через картонный вкладыш сматывают в плоский рулон по 9,15 м.

После отделки гипюр разрезают вручную на куски шириной, зависящей от артикула, и бракуют на браковочных столах. Затем его сматывают в плоские рулоны с картонными вкладышами.

Гипюр складывают в пачки по три куска в каждой. Длина куска 4-10 м. Пачку упаковывают в плотную бумагу, перевязывают отходами от вырезанного шитья и передают на склад готовой продукции.

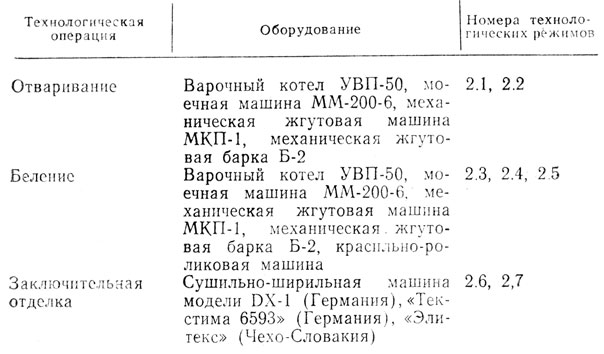

В табл. 51-58 представлены технологические параметры отделки вышитых полотен, а в табл. 59 - нормы расхода материалов.

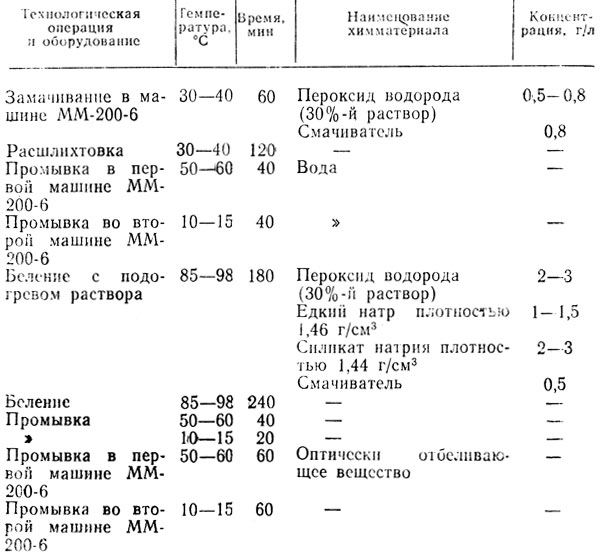

Таблица 51. Технологическая последовательность отделки шитья (отделочной ткани), выработанного на вышивальных машинах

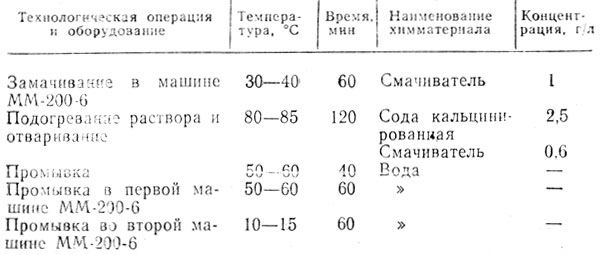

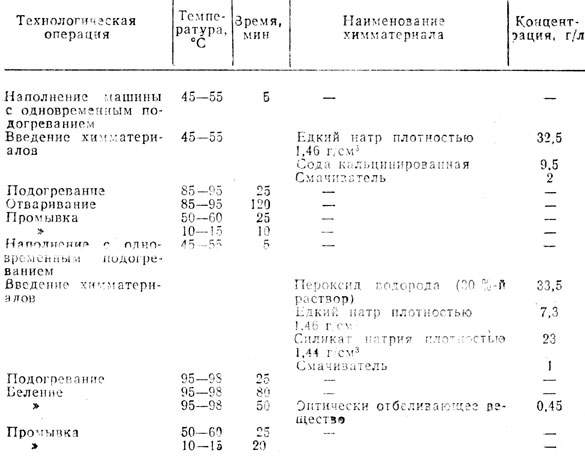

Таблица 52. Технологический режим отваривания шитья (отделочной ткани) в варочном котле УВП-50. Модуль обработки 1 : 4

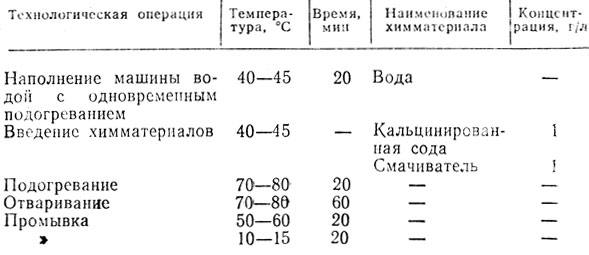

Таблица 53. Технологический режим отваривания шитья (отделочной ткани) в механической жгутовой машине МКП-1 и механической жгутовой барке Б-2. Модуль обработки 1 : 15

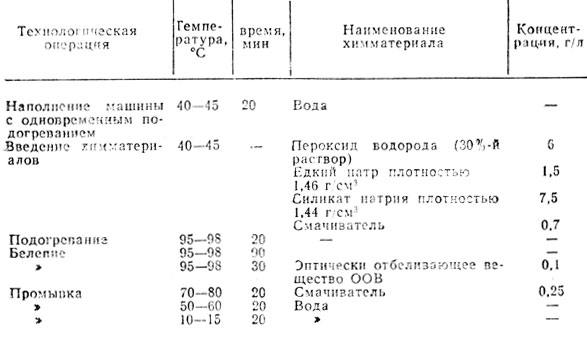

Таблица 54. Технологический режим беления шитья (отделочной ткани) в варочном котле УВП-50. Модуль обработки 1 : 4

Таблица 55. Технологический режим беления шитья (отделочной ткани) в механической жгутовой машине МКП-1 и механической жгутовой барке Б-2. Модуль обработки 1 : 15

Таблица 56. Технологический режим беления шитья (отделочной ткани) в красильно-роликовой машине 'Циклотрик' (Германия)

Таблица 57. Технологический режим заключительной отделки шитья (отделочной ткани) на сушильно-ширильной машине модели DX-1 (Германия), 'Элитекс' (Чехо-Словакия)

Таблица 58. Технологический режим заклюуительной отделки шитья (отделочной ткани) в сушильно-ширильной машине модели 6593 объединения 'Текстима' (Германия)

Таблица 59. Нормы расхода ткани на изделия вышивального производства

turkiyaga viza olish, turi | гомель покер , для покера в гомеле

|

ПОИСК:

|

При использовании материалов сайта активная ссылка обязательна:

http://steghok.ru/ 'Вышивание'