1.2.4. Хлопчатобумажные швейные нитки

Хлопчатобумажные швейные суровые, белые, цветные и черные матовые и глянцевые нитки с окончательным правым или левым направлением крутки вырабатываются марок "Экстра" и "Прима" в 3 сложения, "Прочные" в 4 и 6 сложений, "Особопрочные" в 9 и 12 сложений.

Нитки изготовляются из хлопчатобумажной пряжи гребенного прядения.

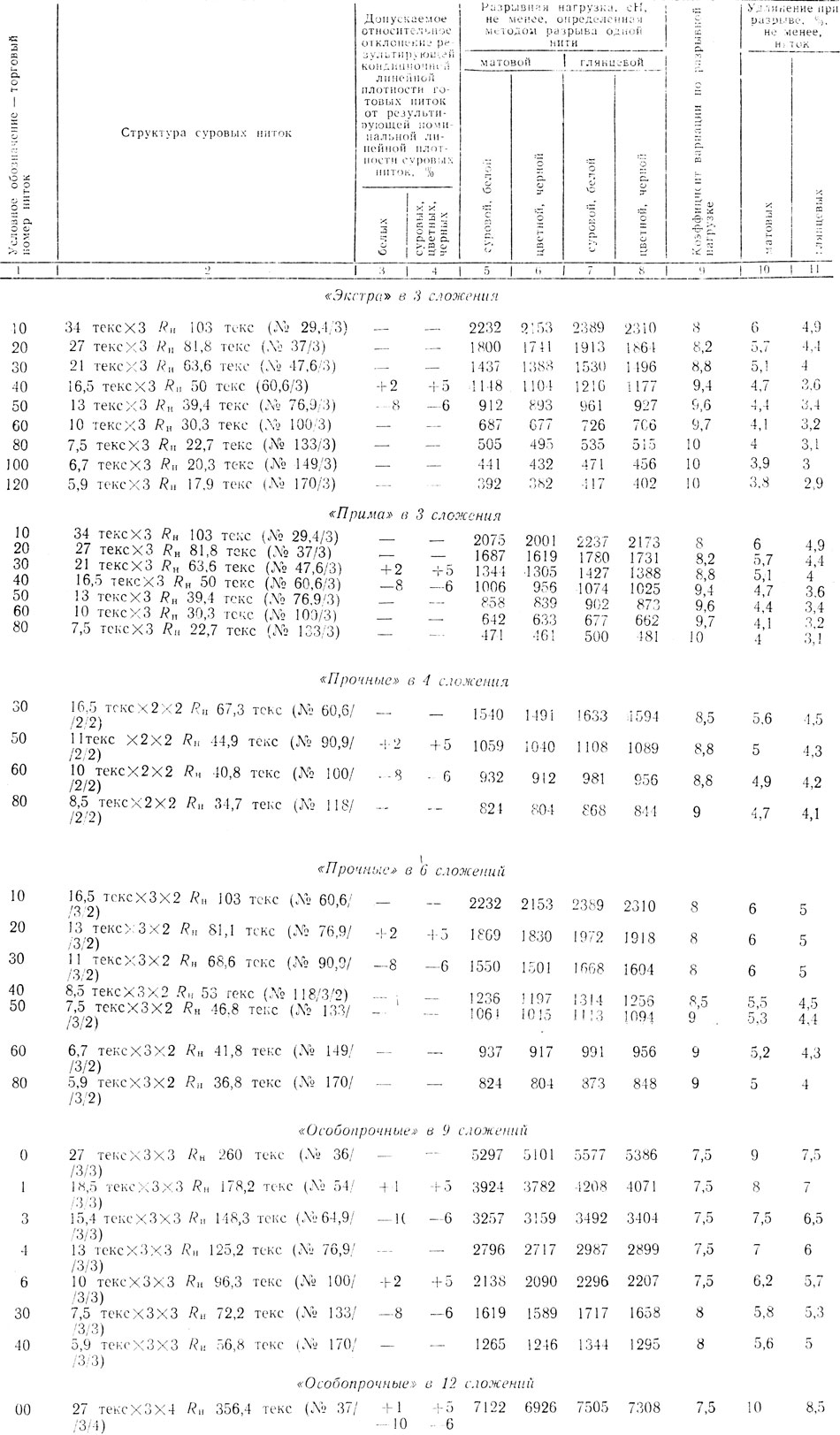

Структура и показатели физико-механических свойств ниток должны соответствовать требованиям, указанным в табл. 17.

Таблица 17. Структура и показатели физико-механических свойств ниток

Нитки по цвету должны соответствовать карте цветов. Отличие цвета ниток от образца карты не должно превышать 4-3 баллов шкалы серых эталонов. По качеству отделки и окраски нитки должны соответствовать образцу-эталону, утвержденному ГОСТ 15.007-88.

Различие оттенков цвета в единице продукции 1 сорта определяется 4 баллами шкалы серых эталонов. Продукцию с большим различием оттенков относят к II сорту.

При заключительной отделке матовые нитки должны быть парафинированы (П) или обработаны составами, включающими в себя кремнийорганические соединения (КОС).

Нитки, предназначенные для швейной промышленности, должны быть обработаны составами, включающими в себя КОС.

Глянцевые нитки должны быть покрыты аппретом, содержащим крахмал или другие клеящие вещества, и иметь блестящую поверхность.

По требованию потребителя матовые и глянцевые нитки изготовляют с биостойкой фунгицидной отделкой; показатели физикомеханических свойств ниток после обработки должны соответствовать требованиям, установленным для черных и цветных ниток (см, табл. 17).

Нитки могут изготовляться мерсеризованными и номерсеризованными. Степень мерсеризации (баритовое число) должно быть не менее 135.

Разрывная нагрузка мерсеризованных ниток должна быть па 5% выше приведенной в табл. 17, удлинение - не менее чем на 3%.

Норма массовой доли биоцидов - по ГОСТ 15160-69.

Для цветных ниток с биостойкой фунгицидной отделкой допускается изменение оттенка цвета, для белых и суровых ниток - изменение цвета.

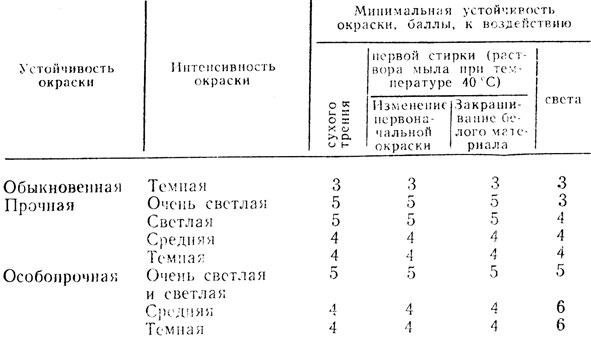

Устойчивость окраски ниток должна соответствовать требованиям, приведенным в табл. 18.

Таблица 18. Требования к устойчивости окраски ниток

Нитки военного ассортимента защитного, синего, темно-синего и кремового цветов должны иметь прочную или особопрочпую устойчивость окраски.

Не допускается крашение ниток сернистыми красителями.

Линейная усадка ниток должна быть не более 3%. Показатель вводится в действие с 1 января 1991 г.

Белые нитки должны иметь белизну не менее 82%.

Нормированная влажность ниток устанавливается 7%.

Нитки выпускают на бобинах с длиной намотки 200, 300, 400, 500, 1000, 2500 и 4000 м и однофланцевых катушках с длиной намотки 2500, 4000 м.

По согласованию с потребителем допускается выпускать нитки с другой длиной намотки.

Допускаемое отклонение средней длины ниток в единице продукции от указанной на этикетке не должно быть более - 1,5% для ниток с длиной намотки до 2500 м включительно и - 1 % для ниток с длиной намотки более 2500 м.

Неравновесноеть ниток в петле, образованной ниткой длиной 250 мм, не должна быть более:

5 витков - для марок "Экстра" и "Прима";

4 витков - для марок "Прочные" и "Особопрочные".

Количество узлов в 1000 м не должно превышать 3.

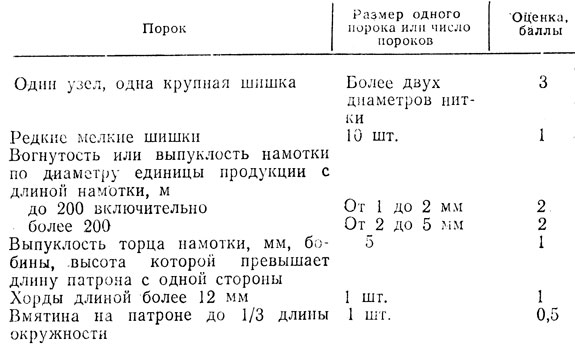

В зависимости от количества пороков внешнего вида на поверхности 100 единиц продукции устанавливают два сорта ниток: I и II. Пороки внешнего вида в зависимости от их размеров и количества оценивают в баллах согласно табл. 19.

Таблица 19. Оценка пороков внешнего вида ниток

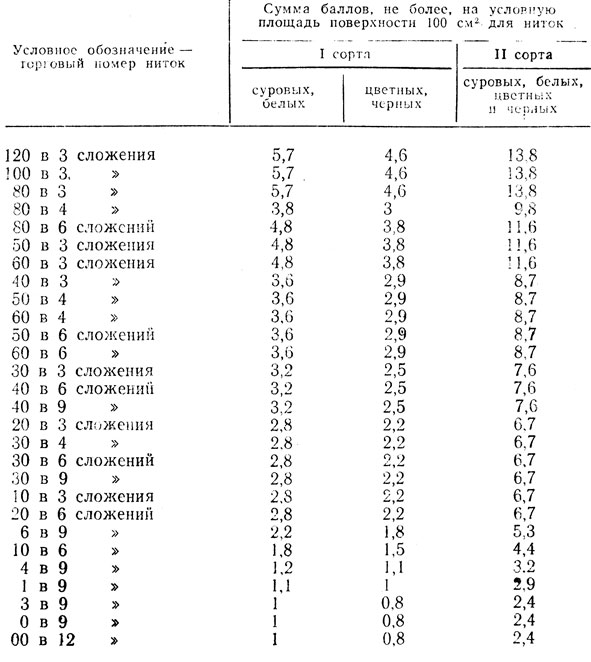

Сумма баллов за пороки для ниток в бобинах и на однофланцевых катушках на условную площадь 100 см2 не должна превышать указанной в табл. 20.

Таблица 20. Суммарная оценка пороков ниток I и II сорта на условную площадь

Продукцию с точечным непрокрасом относят ко II сорту.

В нитках не допускаются следующие пороки: смешение ниток разной линейной плотности; выпуклость торцов намотки с двух сторон бобины, высота которой превышает длину патрона; грязные пятна; замасленность; непрокрас.

Маркировку продукции производят одним из следующих способов:

на однофланцевые катушки этикетку с реквизитами наклеивают на поверхность фланца, или обандероливают ею поверхность катушки, или наносят реквизиты непосредственно на поверхность фланца или торец катушки;

на бобинах делают насадку этикетки с реквизитами на торцы" или обандероливают этикеткой поверхность бобины, или реквизиты наносят непосредственно на выступающие концы патрона;

на конусные бобины этикетку приклеивают к внутренней стороне патрона;

при маркировке цилиндрических бобин, упакованных в бумагу, этикетку вкладывают под бумагу.

Этикетка на единице продукции должна содержать следующие сведения:

наименование предприятия-изготовителя и его товарный знак; условное обозначение (торговый номер); марку ниток; число сложений;

длину ниток в единице продукции; направление крутки;

устойчивость окраски (только для ниток прочного и особопрочного крашения);

вид заключительной отделки (КОС, Т1, П); сорт ниток;

цену одной единицы продукции.

При нанесении реквизитов непосредственно на торцы катушки, или на поверхность фланца и торец катушки, или па выступающие концы патрона маркировка должна содержать условное обозначение (торговый номер) и цену одной единицы продукции.

На нитках, предназначенных для внерыночного потребления, цену одной единицы продукции не проставляют.

На пачках этикетку наклеивают сверху или реквизиты печатают непосредственно на пачке.

Этикетка для пачек должна содержать:

наименование предприятия-изготовителя и его товарный знак;

наименование продукции;

условное обозначение (торговый номер);

марку ниток;

число сложений;

направление крутки;

вид заключительной отделки (КОС, Т1, П);

устойчивость окраски;

цвет ниток (номер цвета);

длину ниток в единице продукции;

цену одной единицы продукции;

количество единиц продукции;

сорт ниток;

дату изготовления (квартал, год); обозначение стандарта.

При наличии на единице продукции реквизитов "направление крутки и "устойчивость окраски" ("Прочной" и "Особопрочной") допускается не указывать эти реквизиты на маркировке пачек.

Транспортная маркировка производится по ГОСТ 14192-77 с указанием на ярлыке:

наименования предприятия-изготовителя, его товарного знака и адреса;

наименования продукции;

условного обозначения (торгового номера);

марки ниток; числа сложений;

вида заключительной отделки (КОС, Т1, П);

устойчивости окраски;

цвета ниток (номера цвета);

длины ниток в единице продукции;

сорта ниток;

номера ящика;

массы брутто ящика (учитывают при транспортировании);

цены одной единицы продукции;

количества вложенных в ящик единиц продукции;

стоимости продукции, вложенной в ящик;

даты изготовления (квартал, год);

обозначения стандарта.

Нитки одного условного обозначения и цвета, намотанные на бобины, упаковывают в пачки.

Для упаковывания пачек должна применяться та же бумага, что и для текстильных материалов и изделий (ГОСТ 11600-75). По согласованию изготовителя с потребителем допускается применять для пачек другой вид упаковочного материала, обеспечивающий должное качество упаковки, и упаковывать пачки в транспортную тару несвязанными.

Единицы продукции высотой более 90 мм упаковывают в пачки до 10 шт. или каждую единицу продукции упаковывают отдельно в бумагу.

Пачки и обернутые в бумагу единицы продукции упаковывают в ящики из гофрированного картона марок Т0, Т1, и Т2 (ГОСТ 13514-82 или ГОСТ 9481-76) или в деревянные ящики (ГОСТ 10350-81).

В ящик упаковывают нитки одного условного обозначения, цвета, сорта, одной длины намотки.

По согласованию с потребителем допускается упаковывать в транспортную тару цветные нитки одного условного обозначения разных цветов под названием "Ассорти". При упаковывании ниток "Ассорти" количество цветов в ящике согласовывается с потребителем.

Нитки принимают партиями. Партией считают количество ниток одного условного обозначения, цвета (суровые, белые, цветные одного или нескольких цветов и "Ассорти", черные), сорта, числа сложений, направления крутки, одной марки, отделки, длины намотки в единице продукции (указанной на этикетке).

Проверка качества ниток по физико-механическим и физикохимическим показателям, по внешнему виду, на соответствие цвета карте цветов, по качеству отделки и окраски образцу-эталону, числу сложений, длине намотки, маркировки и упаковки проводится при приемо-сдаточных испытаниях. Кроме того, изготовитель проводит периодические испытания на партии, прошедшей приемо-сдаточные испытания:

по линейной плотности, разрывной нагрузке, коэффициенту вариации по разрывной нагрузке, удлинению при разрыве, неравновесности, числу сложений - один раз в 7 дней;

по подсчету шишек и определению площади поверхности единиц продукции - не реже одного раза в 3 мес;

по устойчивости окраски к сухому трению и стирке, по белизне, наличию КОС, П, аппрета на глянцевых нитках, массовой доле биоцидов, длине намотки - одни раз в 3 мес;

по устойчивости окраски каждого цвета к воздействию света - один раз в год.

Для проверки качества ниток объем выборки должен соответствовать требованиям ГОСТ 6611.0-73. Отбор упаковочных единиц проводят по ГОСТ 18321-73.

От партии до 50 млн м включительно отбирают:

для определения физико-механических показателей, количества узлов, длины намотки в единице продукции и влажности - 20 единиц продукции;

для определения показателей физико-химических свойств - 5 единиц продукции;

для определения качества ниток по порокам внешнего вида - 100 единиц продукции.

Проверке качества ниток по отделке и окраске изготовитель подвергает 100% продукции, а потребитель - 100 единиц продукции от партии, отобранных методом случайного отбора по ГОСТ 18321-73.

При наличии в партии более 50 млн м объем выборки удваивают.

При получении неудовлетворительных результатов приемо-сдаточных испытаний хотя бы по одному показателю проводят повторные испытания по этому показателю с удвоенным количеством единиц продукции, для чего делают новую выборку в тех же объемах. Если размеры партии не позволяют сделать новую выборку, допускается производить отбор единиц продукции из первоначальной выборки из той же партии.

Результаты повторных испытаний распространяются на всю партию.

При получении неудовлетворительных результатов периодических испытаний хотя бы по одному показателю по этому показателю испытания переводят в приемо-сдаточные до получения положительных результатов на трех партиях подряд.

Климатические условия испытаний устанавливаются ГОСТ 10681-75. Перед испытанием нитки наматывают в пасмы и выдерживают в этих климатических условиях не менее 16 ч.

Линейная плотность ниток определяется по ГОСТ 6611.1-73 со следующим дополнением: проводит по одному испытанию с каждой из 20 единиц продукции на пасме длиной 100 м при результирующей поминальной линейной плотности до 125 текс включительно; 50 м при результирующей номинальной линейной плотности более 125 до 250 текс включительно; 25 м при результирующей номинальной линейной плотности более 250 текс.

Разрывную нагрузку ниток и удлинение при разрыве определяют по ГОСТ 6611.2-73 со следующим дополнением: нитку заправляют в зажимы разрывной машины при предварительной нагрузке, величина которой при номинальной результирующей линейной плотности нитки до 50 текс включительно соответствует 10 сН, свыше 50 до 100 текс включительно - 20 сН, а свыше 100 до 150 текс включительно - 30 сН.

Предварительное натяжение ниток линейной плотности свыше 150 текс устанавливается из расчета 0,2 сН/текс с округлением до целого числа, кратного десяти.

Проводят 100 испытаний - по пять испытаний с каждой из 20 пасм, отмотанных для определения линейной плотности ниток.

Разрывную нагрузку определяют методом разрыва одной нитки.

Средняя продолжительность процесса растяжения нити до разрыва должна быть 10± 2 с.

Коэффициент вариации по разрывной нагрузке определяют по ГОСТ 0611.1-73.

Определение числа сложений осуществляют по ГОСТ 6611.3-73 с дополнением: число сложений в нитках определяют раскручиванием отрезка длиной не менее 100 мм с каждой из пяти отобранных единиц, продукции.

Определение неравномерности - по ОСТ 17-709-82.

Наличие крахмального аппрета в суровых, белых глянцевых нитках и в глянцевых нитках очень светлой, светлой и средней интенсивности окраски определяют путем непосредственного нанесения капли раствора йода концентрации 0,005 моль/дм3 на пучок ниток, подготовленный из пяти отобранных единиц продукции. Синяя окраска образца свидетельствует о наличии крахмала. В нитках темной интенсивной окраски наличие крахмала определяют следующим образом. Образец ниток массой не менее 1 г, взятый из пяти отобранных единиц продукции, помещают в стакан, заливают 25 см3 дистиллированной воды, доводят до кипения и в течение 5-10 мин кипятят. 1-2 см3 охлажденного отвара переносят в фарфоровую чашку и добавляют 2-3 капли раствора йода концентрации 0,005 моль/дм3. При наличии в отваре крахмала место, на которое попадает йод, окрашивается в синий цвет.

Определение массовой доли биоцидов осуществляется по ГОСТ 25617-83 с дополнением: массовую долю 8-оксихинолината меди определяют на спектрофотометре с длиной волны 365 нм или на фотоэлектроколориметре с длиной волны 364±3,5 нм.

Устойчивость окраски ниток к воздействию света определяют по ГОСТ 9733.3-83 со следующим дополнением: для испытания берут одну пробу, подготовленную от одной из пяти отобранных единиц продукции.

Определение устойчивости окраски ниток к стирке выполняется по ГОСТ 9733.4-83 со следующим дополнением: для приготовления образца при определении устойчивости окраски к стирке отбирают не менее 0,4 г ниток с каждой из пяти отобранных единиц продукции и сплетают их в одну косичку с равным количеством отбеленных ниток без аппрета и пропиток. Образец сплетают крестообразно косичкой из четырех жгутов - двух белых и двух окрашенных - длиной не менее 3,5 см и шириной не менее 0,7 см. Испытание проводят на водяной бане с устройством контроля температуры в стаканах вместимостью 50 см3. Раствор перемешивают стеклянной палочкой. Оценку устойчивости окраски образца проводят на нерасплетенной косичке.

Устойчивость окраски ниток к сухому трению определяют по ГОСТ 9733.27-83 с дополнением: испытания проводят с пасмой размером 18 X 1,5 см, приготовленной из пяти отобранных единиц продукции с применением ткани-подложки с белизной 80±2%, определенной в соответствии с ГОСТ 18054-72.

Белизну определяют по ГОСТ 180154-72 со следующим дополнением:

образцы ниток наматывают вручную или на мотовиле от трех единиц продукции на три металлические пластины взаимно перпендикулярными слоями. Слоев должно быть не менее трех. На пластину перед наматыванием накладывают белую бумагу, имеющую белизну не менее 80%. Ширина намотки каждого слоя ниток должна быть не менее 50 мм;

белизну W ниток, отбеленных с оптическим отбеливателем, определяют на лейкометре или спеколе-П с приставкой Rd/O фирмы "Карл Цейс" (Германия) и при определении на лейкометре вычисляют по формуле

W=RZ,

где RZ - коэффициент отражения образца при синем светофильтре при освещении образца лампой накаливания, полученный непосредственно на шкале измерительного барабана лейкометра;

при определении на спеколе-П - по формуле

W=1,07R,

где R - коэффициент отражения образца при длине волны 457+2,5 нм.

При измерении белизны на спеколе-П стандартным образцом белой поверхности является стекло МС-20.

Белизну каждого образца измеряют на приборе в трех разных местах. За белизну образца принимают среднее арифметическое результатов трех измерений, результат округляют с точностью до первого десятичного знака.

За белизну ниток принимают среднее арифметическое результатов испытаний трех образцов, результат округляют с точностью до целого числа.

В арбитражных случаях белизну ниток определяют на лейкометре.

Определение степени соответствия цвета ниток цвету образца с карты цветов проводится путем визуального сравнения нитки с образцом карты. Цвет ниток соответствует карте, если нет отличия цвета или есть небольшое отклонение оттенка цвета.

При разногласиях в оценке соответствия цветов образцу сравнение проводят по шкале серых эталонов (ГОСТ 9733.0-83), предназначенной для определения степени изменения первоначальной окраски.

Определение различия оттенков цвета в единице продукции проводится визуальным осмотром торцов единицы продукции и сопоставлением различия в оттенках со шкалой серых эталонов по ГОСТ 9733.0-83.

Определение степени мерсеризации - по ГОСТ 8205-87.

Влажность ниток - по ГОСТ 6611.4-73.

Определение содержания парафина - по ГОСТ 25617-83.

Для определения длины ниток в единице продукции с длиной намотки до 200 м включительно разматывают каждую отобранную единицу продукции на мотовиле периметром 1 м и ходом водилки не менее 25 мм со скоростью не более 200 м/мин с точностью до 0,1 м.

За среднюю длину намотки в единице продукции принимают среднее арифметическое результатов определений длины с 20 единиц продукции, вычисленное с точностью до 0,1 м, и результат округляют с точностью до целого числа.

Для определения средней длины ниток в единице продукции с длиной намотки более 200 м определяют массу брутто 20 единиц продукции с точностью до 2 г и массу 20 шт. тары с точностью до 0,1 г.

Вычтя массу тары из массы брутто, определяют массу нетто 20 единиц продукции.

Смотав верхний слой, отматывают с каждой единицы продукции 100 м ниток и определяют массу 20 пасм с точностью до 0,1 г.

Среднюю длину ниток в единице продукции определяют путем деления массы нетто ниток на массу 20 пасм с точностью до второго десятичного знака. Результат умножают на длину ниток в пасме и округляют с точностью до целого числа.

При определении длины допускается использовать пасмы, отмотанные для определения линейной плотности.

Количество узлов определяют визуально при наматывании на мотовиле 20 пасм для определения линейной плотности. За количество узлов принимают суммарный результат подсчета узлов с пересчетом на 1000 м.

Определение качества ниток по порокам внешнего вида производят путем осмотра поверхности 100 единиц продукции при нормальном освещении с одновременным подсчетом пороков и оценкой их в баллах (см. табл. 19).

При подсчете мелких шишек допускается осматривать 20 единиц продукции. Полученное количество шишек умножают на 5.

При определении качества ниток на одиофланцевых катушках и бобинах фактическое суммарное количество баллов пересчитывают на условную площадь поверхности 100 см2.

Суммарное количество баллов на условную площадь поверхности 100 см2 nу вычисляют по формуле

nу=Пф•100/S,

где Пф - фактическое суммарное количество баллов, полученное при оценке пороков внешнего вида на поверхности 100 единиц продукции; S - площадь поверхности 100 единиц продукции, см2, определяемая по формуле

S=Sф•100,

где Sф - фактическая площадь одной единицы продукции, см2.

Для определения фактической площади поверхности единицы продукции из 100 единиц продукции отбирают нитку без заметной выпуклости и вогнутости.

Качество ниток по отделке и окраске определяют путем сравнения каждой единицы продукции с образцом (эталоном).

Вогнутость и выпуклость по диаметру намотки ниток характеризуется как разность между наибольшим и наименьшим диаметрами единицы продукции в миллиметрах.

Для определения вогнутости и выпуклости измеряют наибольший и наименьший диаметры единицы продукции штангенциркулем три раза по окружности, слегка прикасаясь внутренней измерительной поверхностью штангенциркуля к поверхности единицы продукции. Погрешность измерения диаметра должна быть не более 0,1 мм.

За диаметр единицы продукции принимают среднее арифметическое результатов трех измерений, вычисленное с точностью до второго десятичного знака, и результат округляют с точностью до первого десятичного знака.

Вогнутость и выпуклость намотки L, мм, вычисляют по формуле

L=Dб-Dм,

где Dб - наибольший диаметр единицы продукции, мм; Dм - наименьший диаметр единицы продукции, мм.

Транспортирование и хранение ниток осуществляются по ГОСТ 7000-80.

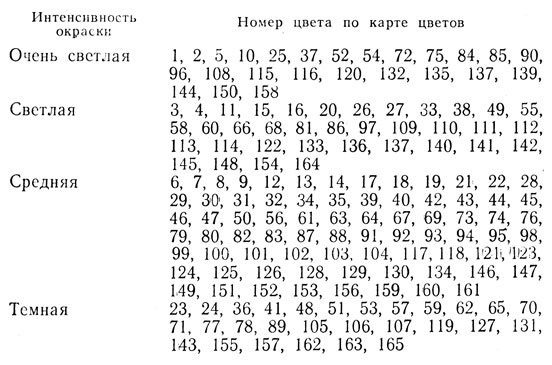

Ниже приведено распределение цветов ниток по интенсивности окраски.

Наличие кремнийорганических соединений на нитках определяют следующим образом.

Для приготовления растворов реактивов, необходимых для анализа, используют реактивы квалификации "химически чистый" или "чистый" и дистиллированную воду (ГОСТ 6709-72).

Точечную пробу ниток массой 5 г отбирают от 5 единиц продукции. Пробу выдерживают в климатических условиях по ГОСТ 10681-75.

Точечную пробу взвешивают с погрешностью не более 0,01 г.

В процессе определения применяются следующие аппаратура, реактивы, растворы:

агатовая ступка;

платиновый тигель;

муфельная печь;

электрическая плитка;

мерные колбы вместимостью 50 и 100 см ;

пипетки вместимостью 1, 5, 10 и 20 см3;

термометр;

сушильный шкаф;

щипцы;

лабораторные весы;

фильтровальная бумага или беззольный крупнопористый фильтр,

вода дистиллированная;

серная кислота; винная кислота;

свежеприготовленный раствор аскорбиновой кислоты с массовой долей основного вещества 1 %;

четыреххлористый углерод;

молибденовокислый аммоний;

двууглекислый натрий;

хлористый натрий.

Перед началом испытаний готовят раствор молибденовокислога аммония. Для этого 7,5 г молибдеиозокислого аммония растворяют в воде температурой 50-60 °С, добавляют 32 см3 раствора серной кислоты концентрации 10 моль/дм3, охлаждают и доводят объем раствора водой до 100 см3. Готовят также смесь двууглекислого натрия и хлористого натрия, для чего двууглекислый натрий и хлористый натрий в соотношении 1 : 1 измельчают в агатовой ступке небольшими порциями и помещают в банку с притертой пробкой.

Платиновый тигель очищают, оплавив в нем 1-2 г смеси двууглекислого натрия и хлористого натрия в муфельной печи при температуре 800-900°С и промыв затем горячей водой.

Точечную пробу помещают в стеклянную колбу вместимостью 100 см3 с притертой пробкой, заливают 50 см3 четыреххлористого углерода, закрывают пробкой и оставляют на 16 ч при температуре 20±5 °С для экстрагирования кремнийорганического соединения с ниток. Нитки должны быть полностью погружены в растворитель. Через 16 ч колбу с нитками в течение 2-3 мин интенсивно встряхивают и фильтруют полученный раствор через фильтровальную бумагу или крупнопористый беззольный фильтр.

10 см3 полученного раствора выпаривают в платиновом тигле в сушильном шкафу при температуре 140+2 °С в течение 1,5-2 ч, затем на электрической плитке до постоянной массы. Выпаривание в сушильном шкафу проводят порциями по 5 см3, приливая раствор; в тигель по мере его испарения.

Тигель с сухим остатком помещают в муфельную печь, прокаливают при температуре 800-900 °С в течение 15 мин, охлаждают, добавляют 0,5 г смеси двууглекислого натрия и хлористого натрия и помещают для сплавления в муфельную печь на 5 мин. Затем тигель берут щипцами и плавными круговыми движениями распределяют сплав по стенкам тигля. Сплавление повторяют в муфельной печи в течение 3-5 мин с дальнейшим равномерным распределением сплава по стенкам тигля.

Тигель охлаждают и вводят в него 10 см3 дистиллированной воды. Осторожно, не разбрызгивая, нагревают раствор на электрической плитке до полного растворения сплава и переносят раствор в мерную колбу вместимостью 50 см3 через фильтровальную бумагу или крупнопористый беззольный фильтр. Тигель два раза промывают 10 см3 воды, доводя ее до кипения в тигле и выливая воду в ту же колбу через тот же фильтр, добавляют 7 см3 раствора серной кислоты концентрации 1 моль/дм3, охлаждают и перемешивают.

В колбу вместимостью 25 см3 отбирают 2 см3 анализируемого раствора, добавляют 8 см3 дистиллированной воды, 0,3 см3 раствора молибденовокислого аммония и через 5 мин - 1 см3 раствора аскорбиновой кислоты.

Окрашивание раствора в синий цвет указывает на наличие кремнийорганического соединения.

|

ПОИСК:

|

© STEGHOK.RU, 2013-2020

При использовании материалов сайта активная ссылка обязательна:

http://steghok.ru/ 'Вышивание'

При использовании материалов сайта активная ссылка обязательна:

http://steghok.ru/ 'Вышивание'